Chu trình khoan lỗ trên máy phay CNC là một quy trình quan trọng trong ngành gia công cơ khí, giúp tạo ra các lỗ có độ chính xác cao và tiết kiệm thời gian. Với khả năng lập trình tự động và độ ổn định vượt trội, máy phay CNC là lựa chọn hàng đầu cho các doanh nghiệp trong việc sản xuất hàng loạt và gia công những chi tiết phức tạp. Trong bài viết này, hãy cùng CIDV Quốc Việt tìm hiểu chi tiết về các bước thực hiện chu trình khoan lỗ nhé!

Chuẩn bị và thiết lập công cụ khoan

- Chọn mũi khoan: Lựa chọn loại mũi khoan phù hợp với vật liệu cần gia công và đường kính lỗ mong muốn. Ví dụ: mũi khoan HSS (thép gió) phù hợp với thép mềm và nhôm, trong khi mũi khoan carbide lại thích hợp cho thép cứng và các vật liệu khó gia công.

- Gắn mũi khoan vào đầu kẹp công cụ: Xác định đầu kẹp phù hợp với kích thước đuôi của mũi khoan, đảm bảo rằng mũi khoan được gắn chặt và không bị rung lắc trong quá trình khoan. Kiểm tra độ đồng trục và độ đảo của mũi khoan để đảm bảo độ chính xác khi khoan.

Thiết lập phôi và điểm gốc (Zero)

- Gắn phôi vào bàn máy: Sử dụng kẹp hoặc mâm cặp phù hợp để cố định phôi trên bàn máy. Đảm bảo rằng phôi không bị lệch hoặc lung lay, vì điều này sẽ ảnh hưởng đến vị trí và kích thước của lỗ khoan.

- Xác định điểm gốc (Zero): Điểm gốc thường được thiết lập trên bề mặt phôi hoặc cạnh của phôi và là điểm tham chiếu cho các lệnh di chuyển của máy. Thiết lập gốc tọa độ bằng cách sử dụng các lệnh như G54 (cho gốc tọa độ đầu tiên) để xác định tọa độ (X, Y, Z) trước khi bắt đầu gia công.

Lập trình chu trình khoan bằng G-code

Mỗi chu trình khoan có ưu điểm riêng và phù hợp với các ứng dụng khác nhau. Việc lựa chọn chu trình khoan đúng sẽ giúp tối ưu hóa quy trình gia công, bảo vệ công cụ và đảm bảo chất lượng lỗ khoan đạt yêu cầu kỹ thuật.

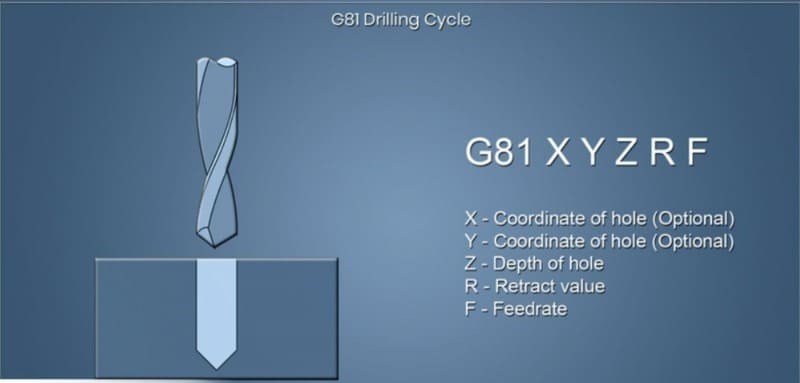

G81 – Chu trình khoan đơn giản (Standard Drilling Cycle)

Thường được sử dụng cho các lỗ có độ sâu không quá lớn, khi không cần phải rút dao nhiều lần trong quá trình khoan. Đây là chu trình cơ bản nhất và phù hợp cho các lỗ khoan nhanh chóng và đơn giản.

– Cách thức hoạt động: Dao khoan di chuyển từ vị trí an toàn (thường là trên bề mặt phôi hoặc điểm rút dao đã được xác định) xuống độ sâu mong muốn, sau đó rút lên vị trí ban đầu. Chu trình này không có dừng ở đáy lỗ.

– Cú pháp G-code: G81 X__ Y__ Z__ R__ F__

- X, Y: Tọa độ của lỗ khoan trên trục X và Y.

- Z: Độ sâu tối đa mà dao sẽ khoan xuống.

- R: Vị trí rút dao, xác định độ cao mà dao sẽ rút lên sau khi hoàn thành mỗi lỗ.

- F: Tốc độ tiến dao (Feed Rate), quy định tốc độ mà dao sẽ khoan xuống.

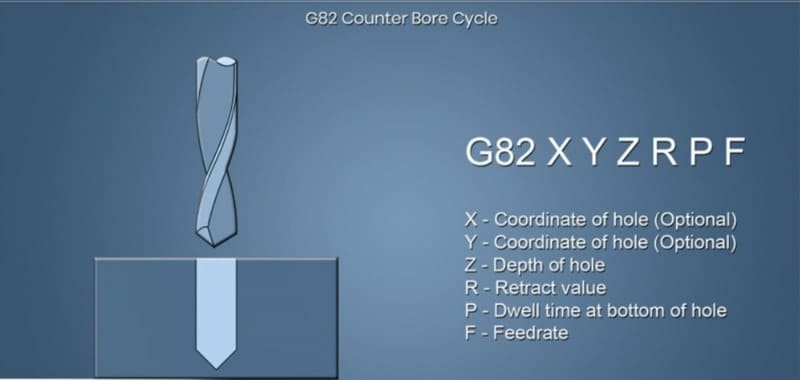

G82 – Chu trình khoan có thời gian dừng (Spot Drilling Cycle)

Sử dụng khi cần dừng một thời gian ngắn tại đáy lỗ để làm phẳng hoặc tạo điểm chính xác trước khi tiến hành các chu trình khoan khác sâu hơn. Thường dùng để khoan lỗ định vị hoặc chuẩn bị cho các quy trình phay hoặc khoan tiếp theo.

– Cách thức hoạt động: Dao khoan di chuyển xuống độ sâu mong muốn, dừng lại trong khoảng thời gian xác định (thường vài giây) rồi rút lên. Thời gian dừng cho phép dao đảm bảo độ chính xác và độ phẳng của đáy lỗ.

– Cú pháp G-code: G82 X__ Y__ Z__ R__ P__ F__

- X, Y, Z, và R: Như trong G81.

- P: Thời gian dừng (Pause), quy định thời gian (thường tính bằng giây) mà dao sẽ dừng lại ở đáy lỗ trước khi rút lên.

- F: Tốc độ tiến dao.

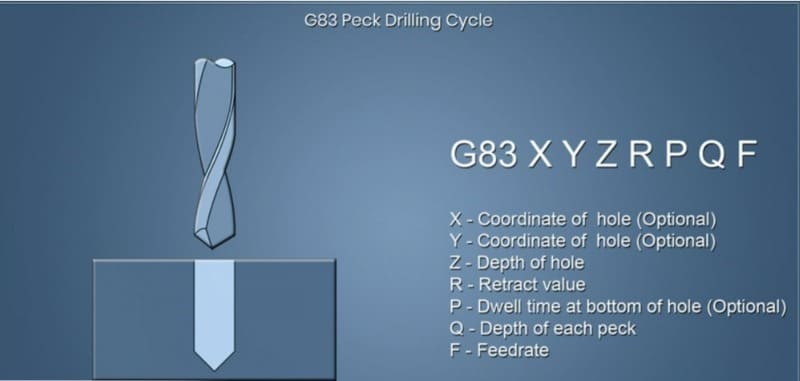

G83 – Chu trình khoan sâu (Peck Drilling Cycle)

Được thiết kế để khoan các lỗ sâu, chu trình này chia quá trình khoan thành nhiều bước nhỏ (peck), giúp loại bỏ phôi và tránh hiện tượng quá nhiệt, bảo vệ mũi khoan khỏi bị gãy hoặc kẹt.

– Cách thức hoạt động: Dao khoan đi xuống từng khoảng nhỏ được xác định bằng tham số Q rồi rút lên một chút để loại bỏ phoi, sau đó tiếp tục khoan xuống cho đến khi đạt độ sâu mong muốn. Chu trình lặp đi lặp lại cho đến khi đạt được độ sâu cuối cùng.

– Cú pháp G-code: G83 X__ Y__ Z__ R__ Q__ F__

- X, Y, Z, và R: Như trong G81 và G82.

- Q: Bước nhảy khoan (Peck Depth), quy định khoảng cách mỗi lần dao sẽ khoan xuống trước khi rút lên để xả phoi.

- F: Tốc độ tiến dao.

Thiết lập các thông số khoan

Thiết lập các thông số khoan như tốc độ trục chính, tốc độ tiến dao, và độ sâu khoan là bước quan trọng để đảm bảo chất lượng và hiệu suất trong quá trình khoan trên máy phay CNC. Các thông số này cần được điều chỉnh dựa trên loại vật liệu và kích thước mũi khoan để đạt được độ chính xác và hiệu quả cao nhất.

Tốc độ trục chính (RPM)

– Ý nghĩa: Tốc độ trục chính là số vòng quay của mũi khoan mỗi phút. Tốc độ này phụ thuộc vào loại vật liệu và đường kính mũi khoan, và có ảnh hưởng lớn đến độ chính xác và chất lượng lỗ khoan.

– Công thức tính: RPM=SFM×3.82đường kıˊnh mu˜i khoan\text{RPM} = \frac{\text{SFM} \times 3.82}{\text{đường kính mũi khoan}}RPM=đường kıˊnh mũi khoan SFM×3.82

- SFM (Surface Feet per Minute): Là tốc độ cắt bề mặt, phụ thuộc vào loại vật liệu. Ví dụ:

- Nhôm: 300 – 500 SFM

- Thép mềm: 100 – 200 SFM

- Giá trị RPM càng cao khi đường kính mũi khoan càng nhỏ và vật liệu dễ gia công.

Tốc độ tiến dao (Feed Rate)

– Ý nghĩa: Tốc độ tiến dao là tốc độ mà mũi khoan tiến vào vật liệu theo phương dọc. Tốc độ này ảnh hưởng đến lượng vật liệu bị cắt trong mỗi lần quay và chất lượng của bề mặt lỗ khoan.

– Công thức tính: Feed Rate=Chip Load×Soˆˊ ra˘ng×RPM\text{Feed Rate} = \text{Chip Load} \times \text{Số răng} \times \text{RPM}Feed Rate=Chip Load×Soˆˊ ra˘ng×RPM

- Chip Load: Là lượng vật liệu mà mỗi răng của mũi khoan cắt được trong một vòng quay. Giá trị này phụ thuộc vào đường kính mũi khoan và vật liệu, được tính bằng inch hoặc mm/răng.

- Số răng: Số lưỡi cắt của mũi khoan tham gia vào quá trình cắt.

Chạy chương trình và giám sát quá trình

- Kiểm tra trước khi chạy: Xem lại toàn bộ chương trình, đảm bảo tất cả các tọa độ và thông số đều chính xác. Có thể chạy thử chương trình bằng chế độ Dry Run (chạy không tải) để kiểm tra trước khi thực hiện trên phôi.

- Bật máy và giám sát: Trong quá trình khoan, giám sát sự hoạt động của máy để đảm bảo mũi khoan hoạt động trơn tru, không có dấu hiệu rung lắc hoặc tiếng kêu lạ. Nếu có dấu hiệu mũi khoan bị quá nhiệt hoặc kẹt, cần dừng máy ngay lập tức để kiểm tra và khắc phục.

Kiểm tra và hoàn thiện

- Kiểm tra các lỗ khoan: Đo đạc đường kính, độ sâu và vị trí của lỗ để đảm bảo các lỗ đáp ứng đúng yêu cầu kỹ thuật. Sử dụng thước cặp, đồng hồ đo hoặc máy đo CMM để kiểm tra độ chính xác.

- Xử lý các lỗ khoan nếu cần: Nếu có ba via hoặc lỗ không đạt yêu cầu, có thể thực hiện quá trình xử lý như làm nhẵn hoặc sửa lỗ để đạt chất lượng mong muốn.

Chu trình khoan lỗ trên máy phay CNC không chỉ nâng cao độ chính xác mà còn giúp tối ưu hóa quy trình sản xuất, giảm thiểu thời gian và chi phí. Hiểu rõ các bước và thiết lập đúng cách sẽ giúp bạn tận dụng tối đa hiệu quả của máy CNC trong gia công. Để biết thêm thông tin chi tiết, bạn có thể liên hệ ngay cho CIDV Quốc Việt theo thông tin dưới đây để biết thêm chi tiết!

CÔNG TY TNHH ĐẦU TƯ PHÁT TRIỂN MÁY TỰ ĐỘNG HÓA CIDV QUỐC VIỆT

- Địa chỉ: phường Hương Mạc, Thị xã Từ Sơn, Bắc Ninh

- Hotline: 0981731589

- Email: cidvquocviet@gmail.com

- Website: https://cidvquocviet.com/